等離子切割除塵原理及工況改造

一、概述:

上世紀八十年代以來,數控火焰、等離子切割機以其切割范圍廣,自動化程度高等特點,在機械制造生產過程中起到了不可或缺的作用,直到今天,該切割方式還占據80%以上的切割市場。但生產過程中產生的大量金屬粉塵顆粒對操作人員身體產生危害,對于環境污染造成深遠的影響。

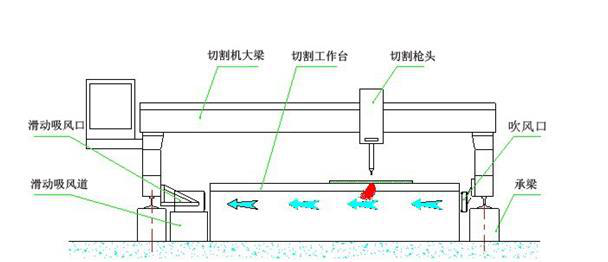

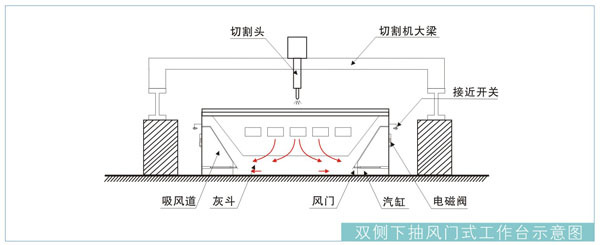

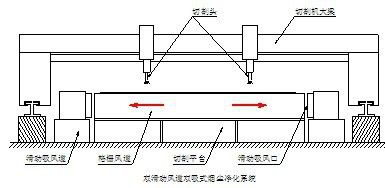

我公司經過長期市場跟蹤調研,結合等離子火焰式切割設備的結構特點,設計出吹吸式和雙吸式兩種集塵裝置,搭配龍門式切割機專用MLWF除塵器,達到了良好的收集過濾凈化效果,設備暢銷全國,得到了用戶一致好評。

二、設備的結構特點:

結構功能介紹:

1.風機一體式設計:外觀簡介美觀,結構簡單,占地面積小,系統阻力小,運行能耗低。

2.表面圖層處理:所有部件均采用耐腐蝕性粉末涂裝,堅固耐用,外觀美觀,風格統一。

3.濾芯采用垂直安裝:增加濾芯利用率,提高清灰效率和防火安全性,延長濾芯的使用壽命。

4.脈沖清灰系統:噴嘴可提高清灰能力,有效解決豎裝濾芯上部清灰死角。

5.維護便捷,輕松,濾芯拆裝采用壓緊升降機構,僅需簡單操作把手即可便捷拆裝維護和更換濾芯。

6.采用內置消音處理,保證主機的噪音。

7.裝有內置火花捕捉器,檔掉火星和濾除較大顆粒,保證濾芯過濾精度及使用壽命。

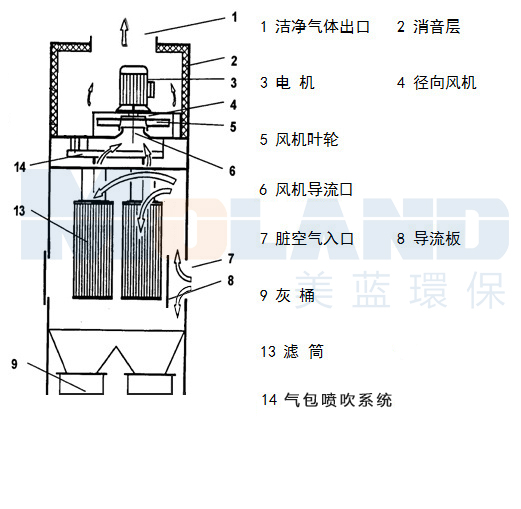

三、等離子火焰切割除塵設備運行原理

臟空氣(含塵氣體)通過進風口進入主機,撞擊在該入口處的一塊導流板上。這樣粉塵顆粒就不會直接撞擊到濾芯上,而是被減速,被改變流向。導流板的另一個作用就是可以形成一個沉降式氣流,而這種沉降式氣流又有助于濾芯的反吹。

在除塵器的進氣側,也就是說在花板(多孔板)的下面,氣流以低速穿過濾筒,而粉塵顆粒則會在穿透過程中被阻擋在濾芯的表面。過濾后的干凈空氣(過濾后的空氣)從主機的上部排出,然后通過相連的管道系統直接排放到室外或者均勻的送回車間。氣流組織所需的負壓是由風機提供的,它既可以內置,也可以是臥式的或者分體單獨擺放。而分離出來的粉塵則落在用于粉塵收集的灰桶里。

按時間來控制的電磁閥打開后,儲存在壓縮空氣罐內的壓縮空氣就會通過噴吹管,以與氣流組織相反的方向從干凈空氣側吹入濾芯里面,這樣就在運行當中將被分離出來的堆積在濾芯表面的粉塵反吹下來,并掉入垃圾排放裝置里面。

凈化器采用高效過濾筒作為過濾元件,該過濾筒選用的濾材不同于一般傳統的濾材,其表面附有一層聚四氟乙烯薄膜。傳統濾材(如棉布、棉緞、紙質及其他傳統纖維素等)纖維間隙為5~60um,當煙塵通過時,煙塵中的一部分塵粒就會進入濾材內部而阻塞過濾元件;當阻塞情況逐漸惡化又不能進行有效清灰時,過濾元件的氣阻便會上升,能通過的氣流量也會隨之下降。如果沒有自動清灰,過濾效果會迅速下降,而該系列凈化器采用的濾材表面附有一層聚四氟乙烯薄膜,其小篩孔可阻擋大部分亞微米塵粒;亞微米塵粒在濾材的表面聚集并形成可滲透的擋塵餅,大部分塵粒被阻擋在濾材外表面而不能進入濾材內部,在壓縮空氣的吹掃下能及時有效地被清除。該濾材具有相當高的過濾效率,較傳統濾材至少提高3~5倍以上;且使用壽命較傳統濾材提高2倍以上。

四、濾筒的自清潔原理

凈化器濾材的清潔通過由壓差傳感器控制的脈沖噴吹機構實現:當凈化器運行一段時間以后,細微的煙塵吸附在濾材表面,使得濾材的透氣性降低。壓差傳感器的兩個探測頭一個安裝在原氣側、一個安裝在凈氣側。當壓差傳感器檢測到的壓差超過某一設定值時輸出壓差信號,脈沖發生器接收信號后順序啟動脈沖噴吹閥,潔凈的壓縮空氣由閥口噴出,引射氣流對濾筒進行吹掃直到壓差低于另一設定值時才停止;濾材表面吸附的微塵在氣流作用下被清除,落在室體下部的集塵斗中。

脈沖噴吹需0.4~0.6MPa的潔凈壓縮空氣,且運行中須保持連續且恒定不變的供氣量。

五、單吸式及雙吸式除塵系統工藝流程

含塵氣體經過切割平臺-→切割平臺內部的單側吸風道-→排塵主管道-→除塵器-→潔凈達標空氣排出